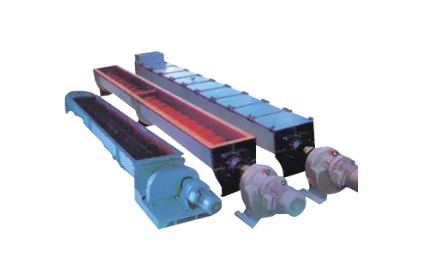

In der modernen industriellen Produktion ist der Materialtransport ein entscheidendes Bindeglied. Ob es um den Transport von pulverförmigen, körnigen oder kleinklumpigen Materialien geht, der Industrieschneckenförderer wird als effizientes und zuverlässiges Fördergerät in zahlreichen Branchen häufig eingesetzt. Insbesondere in der Chemie-, Bergbau-, Metallurgie- und Lebensmittelindustrie sind Schneckenförderer aufgrund ihres einzigartigen strukturellen Designs und ihrer überlegenen Leistung zu einem unverzichtbaren Bestandteil vieler Produktionslinien geworden.

Funktionsprinzip und strukturelle Eigenschaften von Industrielle Schneckenförderer

Das grundlegende Funktionsprinzip eines industriellen Schneckenförderers besteht darin, Materialien durch rotierende spiralförmige Schaufeln entlang einer bestimmten Flugbahn zu schieben und so einen horizontalen, vertikalen oder geneigten Materialtransport zu erreichen. Die Ausrüstung besteht aus einer Schneckenwelle, spiralförmigen Schaufeln, einem Gehäuse, Einlass, Auslass und einer Antriebsvorrichtung. Während des Betriebs gelangen Materialien durch den Einlass in die Förderkammer des Schneckenförderers und werden durch die Drehung der spiralförmigen Schaufeln entlang des Rohrs an die vorgesehene Stelle geschoben. Aufgrund ihres einfachen Aufbaus, ihrer einfachen Bedienung und Wartung werden Schneckenförderer in vielen Bereichen häufig eingesetzt.

Bei der Konstruktion von Schneckenförderern steht nicht nur die Effizienz des Materialtransports im Vordergrund, sondern auch die Eigenschaften der Materialien werden berücksichtigt. Beispielsweise können einige Materialien leicht zerdrückt oder beschädigt werden oder beim Transport zum Verstopfen neigen. Daher berücksichtigt die Konstruktion industrieller Schneckenförderer in der Regel unterschiedliche Spiralschaufelformen und Materialien und wählt geeignete Spiralwinkel und Rohrdurchmesser aus, um einen reibungslosen Materialtransport zu gewährleisten.

Vorteile industrieller Schneckenförderer

Im Vergleich zu anderen Arten von Fördergeräten haben Schneckenförderer mehrere wesentliche Vorteile. Das Design von Schneckenförderern ist flexibel und kann an die tatsächlichen Bedürfnisse angepasst werden, indem es sich an Materialien unterschiedlicher Form, Größe und physikalischer Eigenschaften anpasst. Ob in horizontalen oder vertikalen Fördersituationen, Schneckenförderer können einen relativ stabilen Materialfluss gewährleisten und verhindern, dass Material herunterfällt oder sich verstopft, was bei herkömmlichen Fördergeräten auftreten kann.

Schneckenförderer haben eine kompakte Struktur und nehmen weniger Platz ein, wodurch sie sich sehr gut für Umgebungen mit begrenztem Platzangebot eignen. In einer Produktionslinie können Schneckenförderer beispielsweise eng mit anderen Geräten zusammenarbeiten, um Materialtransportaufgaben effizient zu erledigen und so die Produktionseffizienz zu verbessern.

Darüber hinaus sind Schneckenförderer äußerst anpassungsfähig und können in einer Vielzahl von Arbeitsumgebungen stabil arbeiten. Spiralförderer funktionieren hervorragend in verschiedenen Umgebungen, einschließlich hohen Temperaturen, niedrigen Temperaturen, hoher Luftfeuchtigkeit und staubigen Bedingungen. Darüber hinaus haben Spiralförderer eine lange Lebensdauer, insbesondere unter ordnungsgemäßen Einsatz- und Wartungsbedingungen, was einen langfristig stabilen Betrieb ermöglicht und die Produktionskosten für Unternehmen senkt.

Anwendungen von Spiralförderern

Industrielle Spiralförderer haben ein sehr breites Anwendungsspektrum und decken nahezu alle Branchen ab, in denen Materialtransport erforderlich ist. In der chemischen Industrie werden Spiralförderer häufig zum Transport von Düngemitteln, pulverförmigen Chemikalien und Kunststoffgranulat eingesetzt. In der Metallurgie- und Bergbauindustrie transportieren sie effizient Erze, Kohlepulver und andere Rohstoffe und sorgen so für den stabilen Betrieb der Produktionslinien.

Auch in der Lebensmittelindustrie spielen Spiralförderer eine wichtige Rolle. Beispielsweise in der Mehlverarbeitung und Futtermittelproduktion ermöglichen Spiralförderer eine präzise Materialhandhabung und sorgen so für reibungslose Produktionsabläufe. Aufgrund ihrer vielfältigen Materialien und Strukturen können Spiralförderer auch die Anforderungen unterschiedlicher Materialien hinsichtlich Hygiene, Sicherheit und Korrosionsbeständigkeit erfüllen.

In der Zementindustrie werden Spiralförderer hauptsächlich zum Transport von Zement, Flugasche, Mörtel und anderen Materialien eingesetzt. Aufgrund der komplexen Produktionsumgebung in der Zementindustrie werden Spiralförderer in der Regel im Hinblick auf Verschleißfestigkeit und Korrosionsbeständigkeit konstruiert, um einen langfristig effizienten Betrieb zu gewährleisten.

Auswahl des richtigen industriellen Spiralförderers

Obwohl Spiralförderer ein breites Anwendungsspektrum haben, müssen Unternehmen bei der Auswahl der geeigneten Ausrüstung und der Gewährleistung ihrer optimalen Leistung viele Faktoren berücksichtigen. Materialeigenschaften sind einer der kritischsten Faktoren bei der Auswahl. Die Partikelgröße, Fließfähigkeit und Korrosivität verschiedener Materialien wirken sich alle auf die Konstruktion des Förderers aus. Beispielsweise erfordern Materialien mit geringer Fließfähigkeit möglicherweise eine geschlossenere Förderumgebung, während hochviskose Materialien speziell entwickelte Schaufelformen erfordern, um ein Verstopfen zu verhindern.

Auch die Förderstrecke und die Förderkapazität sind wichtige Faktoren, die bei der Auswahl eines Spiralförderers zu berücksichtigen sind. Wenn eine Förderung über weite Strecken erforderlich ist, kann es notwendig sein, die Leistung des Spiralförderers zu erhöhen, um sicherzustellen, dass das Material reibungslos an seinen Bestimmungsort transportiert werden kann. Bei der Handhabung großer Materialmengen müssen außerdem die Stabilität und Effizienz der Geräte gewährleistet sein.

Schließlich ist auch die einfache Wartung und Instandhaltung ein Aspekt, der bei der Auswahl eines Spiralförderers berücksichtigt werden muss. Um die Betriebseffizienz der Geräte zu verbessern und ihre Lebensdauer zu verlängern, sind regelmäßige Reinigung, Schmierung und Inspektion erforderlich. Daher ist die Wahl eines wartungsfreundlichen Schneckenförderers von entscheidender Bedeutung, um den langfristig stabilen Betrieb der Anlage sicherzustellen.

Häufig gestellte Fragen (FAQ)

1. Wie hoch ist die Lebensdauer einer industriellen Förderschnecke?

Die Lebensdauer einer Förderschnecke hängt eng mit der Arbeitsumgebung, den Materialeigenschaften und der täglichen Wartung zusammen. Unter normalen Einsatz- und Wartungsbedingungen kann die Lebensdauer einer Förderschnecke mehrere Jahre oder sogar länger betragen.

2. Wie wählt man ein geeignetes Schneckenförderermodell aus?

Bei der Auswahl eines Schneckenförderers ist es zunächst notwendig, die Fließfähigkeit des Materials, die Partikelgröße und ob es korrosive Bestandteile enthält, zu verstehen. Zweitens sollten auch die Anforderungen an die Förderentfernung und die Durchflussrate sowie die Platzbeschränkungen für die Geräteinstallation berücksichtigt werden.

3. Können Schneckenförderer nasse oder klebrige Materialien verarbeiten?

Schneckenförderer können nasse oder klebrige Materialien verarbeiten, erfordern jedoch die Konstruktion geeigneter Schneckenblätter und Förderrohre auf der Grundlage der spezifischen Materialeigenschaften. Beispielsweise können Schneckenblätter mit Abstreifern gewählt werden, um ein Anhaften von Material an der Rohrwand zu verhindern.

4. Welche tägliche Wartung erfordert ein Schneckenförderer?

Die tägliche Wartung eines Schneckenförderers umfasst hauptsächlich die Reinigung der Ausrüstung, die regelmäßige Überprüfung der Funktion der Schneckenflügel und des Motors sowie das Schmieren der Lager. Regelmäßige Wartung trägt dazu bei, die Lebensdauer der Geräte zu verlängern und Störungen zu reduzieren.

5. Sind industrielle Schneckenförderer laut?

Schneckenförderer sind im Allgemeinen geräuscharm, bei der Handhabung bestimmter stark fließender oder harter Materialien kann der Lärm jedoch stärker ausgeprägt sein. Zur Lärmreduzierung können Schallschutzeinrichtungen eingebaut oder eine geräuscharme Antriebseinheit gewählt werden.

Als wichtige Materialförderausrüstung werden industrielle Schneckenförderer aufgrund ihrer hohen Effizienz, Flexibilität und Zuverlässigkeit häufig in verschiedenen Branchen eingesetzt. Beim Auswahl- und Verwendungsprozess sind angemessenes Design, regelmäßige Wartung und ein gründliches Verständnis der Materialeigenschaften Schlüsselfaktoren für die Gewährleistung einer optimalen Leistung.