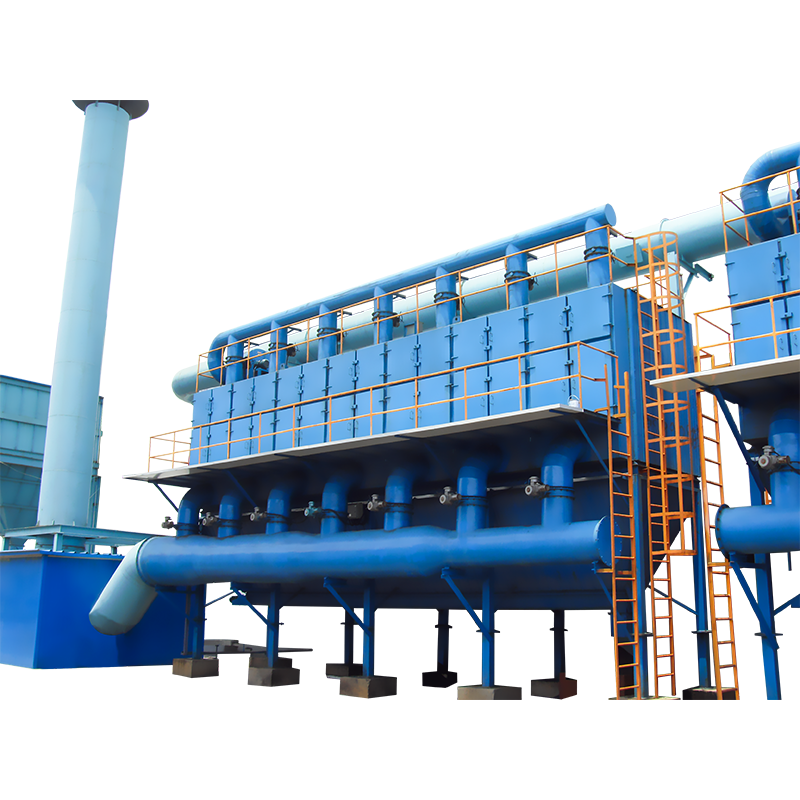

In der modernen industriellen Produktion sind Materialtransportsysteme ein entscheidendes Bindeglied zur Aufrechterhaltung einer kontinuierlichen Produktion und Effizienz. Unter den vielen Fördergeräten sind die Kratzförderer Mit seinem einzigartigen strukturellen Design und seiner effizienten Förderkapazität ist es zu einer unverzichtbaren Kernausrüstung in Branchen wie Metallurgie, Energieerzeugung, Chemieingenieurwesen und Zement geworden.

Strukturelle Merkmale des Kratzförderers

Der Kratzerförderer besteht im Wesentlichen aus einem Gehäuse, Kratzern, Ketten, einer Antriebsvorrichtung und einer Spannvorrichtung. Das Gehäuse besteht in der Regel aus geschweißten Stahlplatten, die sowohl die Abdichtung des Fördervorgangs gewährleisten als auch eine ausreichende mechanische Festigkeit bieten, um der kontinuierlichen Förderung schwerer Materialien standzuhalten. Der Schaber ist das Herzstück der Ausrüstung; Sein Material ist größtenteils hochfester legierter Stahl. Es ist mit Ketten befestigt und bewegt sich entlang von Führungsschienen, wodurch der Vortrieb von Schüttgütern oder viskosen Materialien ermöglicht wird. Das Kettensystem sorgt für eine stabile Kraftübertragung bei hoher Belastung und Dauerbetrieb, während die Antriebsvorrichtung über einen Getriebemotor und ein Kettenrad für den reibungslosen Betrieb des Förderers sorgt. Die Spannvorrichtung kann die Spannung der Kette regulieren und so sicherstellen, dass der Abstreifer während der Materialförderung einen effektiven Kontakt aufrechterhält und so eine Stagnation oder ein Überlaufen des Materials verhindert.

Bei der Konstruktion des Kratzförderers steht nicht nur die mechanische Festigkeit im Vordergrund, sondern auch Materialeigenschaften und Fördereffizienz werden berücksichtigt. Das hochdichte Gehäuse und der einstellbare Abstreiferabstand kontrollieren wirksam die Staubverteilung und den Materialrückfluss während des Förderprozesses und verbessern so die Umweltfreundlichkeit und Sicherheit des Systems.

Funktionsprinzip und Betriebsmechanismus

Das Kernfunktionsprinzip des Kratzförderers ist „mechanischer Antrieb“. Materialien gelangen über den Einlass in das Gehäuse, und die Abstreifer bewegen sich kontinuierlich entlang der Kettenführung und drücken die Materialien in Richtung der Auslassöffnung. Im Vergleich zu herkömmlichen Bandförderern ermöglicht die Antriebsmethode des Kratzförderers eine stabile Förderung von Schüttgütern, viskosen und Hochtemperaturmaterialien und vermeidet gleichzeitig Materialschlupf oder Schichtbildung während des Fördervorgangs. Die von den Ketten angetriebenen Abstreifer bewegen sich entlang der Führungsschienen, tragen das Gewicht des Materials und überwinden den Reibungswiderstand, wodurch ein geringer Energieverbrauch und ein hocheffizienter Transportprozess erreicht werden.

Der Kratzförderer verfügt in der Regel über eine bidirektionale Förderfunktion, die je nach Prozessanforderungen einen Vorwärts- oder Rückwärtsbetrieb ermöglicht, was bei der flexiblen Gestaltung von Produktionslinien von großem Wert ist. Sein stabiler Betriebsmechanismus garantiert nicht nur Produktionseffizienz, sondern reduziert auch die Ausfallraten der Geräte und die Wartungskosten.

Analyse der Leistungsvorteile

Der Kratzförderer hat im Vergleich zu anderen Fördermethoden erhebliche Vorteile. Die Ausrüstung ist äußerst anpassungsfähig und kann die kontinuierliche Förderung von Schüttgütern, körnigen, viskosen und sogar Hochtemperaturmaterialien ohne komplexe Vorbehandlung bewältigen. Der Materialverlust während der Förderung ist minimal, da der mechanische Antrieb Reibung und Stöße reduziert und so die Unversehrtheit des Materials gewährleistet. Der Kratzförderer verfügt über eine kompakte Struktur und eine gute Abdichtung, wodurch Staub und Verschüttungen effektiv kontrolliert werden und er moderne Umwelt- und Sicherheitsstandards erfüllt.

Im Langzeitbetrieb beweist der Kratzförderer eine hohe Zuverlässigkeit. Die Kombination aus hochfesten Ketten und verschleißfesten Abstreifern ermöglicht einen kontinuierlichen und stabilen Betrieb der Ausrüstung unter Schwerlast- und Langstreckentransportbedingungen, während gleichzeitig die Häufigkeit des Teileaustauschs verringert und die Wartungskosten gesenkt werden. In Kombination mit dem optimierten Design der Antriebs- und Spannsysteme kann der Kratzförderer einen Hochlastbetrieb bei niedrigem Energieverbrauch erreichen, was die doppelten Vorteile von Energieeinsparung und Effizienz bei industriellen Förderanlagen widerspiegelt.

Wartungs- und Managementstrategien

Obwohl der Kratzförderer stabil arbeitet, sind wissenschaftliche Wartung und Verwaltung immer noch von entscheidender Bedeutung, um den langfristigen effizienten Betrieb der Ausrüstung sicherzustellen. Komponenten wie Gehäuse, Ketten und Abstreifer müssen regelmäßig auf Verschleiß überprüft und bei Bedarf rechtzeitig ausgetauscht werden, um unerwartete Geräteausfälle zu vermeiden. Das Schmierungsmanagement der Antriebs- und Spannvorrichtungen wirkt sich auch direkt auf die Fördereffizienz und die reibungslose Bewegung der Abstreifer aus; Regelmäßige Schmierung verringert nicht nur den Reibungsverlust, sondern verlängert auch die Lebensdauer wichtiger Komponenten.

Die Einführung eines laufenden Überwachungssystems ermöglicht die Echtzeitkontrolle des Betriebsstatus, der Last und der Kettenspannung des Kratzförderers. Die Datenanalyse kann potenzielle Fehler vorhersagen und so eine vorbeugende Wartung ermöglichen. Dies verbessert nicht nur die Zuverlässigkeit der Ausrüstung, sondern bietet auch eine Garantie für die Sicherheit der Produktionslinie.

Vielfalt an Anwendungsszenarien

Der Kratzförderer ist vielseitig einsetzbar und ein unverzichtbares Fördergerät in den Produktionsprozessen vieler Branchen. Aufgrund seiner hohen Förderkapazität und der Fähigkeit, komplexe Materialien zu handhaben, wird es häufig in der Metallurgie und im Bergbau, in der Wärmekrafterzeugung, bei der Herstellung chemischer Produkte und der Baustoffproduktion eingesetzt. Ganz gleich, ob es sich um kontinuierliche Produktionslinien oder intermittierende Abläufe handelt, der Kratzförderer kann den Energieverbrauch und die Wartungskosten der Anlagen senken und gleichzeitig die Effizienz gewährleisten. Dadurch wird er zu einem wichtigen Instrument für Unternehmen, um den Automatisierungsgrad ihrer Produktion zu verbessern.

FAQ

F1: Welche Materialien eignen sich für Kratzförderer?

A1: Kratzförderer können Schüttgüter, körnige, pulverförmige und viskose Materialien transportieren und eignen sich auch für den kontinuierlichen Transport von Hochtemperatur- oder abrasiven Materialien.

F3: Welche Vorteile haben Kratzförderer im Vergleich zu Bandförderern?

A2: Kratzförderer reduzieren das Verrutschen und die Schichtung beim Materialtransport, was zu geringeren Materialverlusten führt. Sie bewältigen auch schwere Lasten und hochviskose Materialien und bieten so eine größere Anpassungsfähigkeit.

F3: Was sind die wichtigsten Wartungsbereiche eines Kratzförderers?

A3: Dazu gehören im Wesentlichen die Kette, die Abstreiferblätter, die Antriebseinheit und die Spannvorrichtung. Die regelmäßige Überprüfung von Verschleiß, Schmierung und Spannungseinstellung sind wichtige Wartungsprioritäten.

F4: Wie wird die Materialdichtigkeit und Sicherheit während des Gerätebetriebs gewährleistet?

A4: Das abgedichtete Gehäusedesign in Kombination mit dem einstellbaren Abstand der Abstreifklingen kontrolliert effektiv Staub und verschüttete Flüssigkeiten und verbessert gleichzeitig die Betriebssicherheit.